Diseño de un sistema de inocuidad alimentaria para exportar pasta de ají rocoto a Estados Unidos, según la norma ISO 22000:2005

Design of a safety food system to export rocoto pepper’s paste to United States, by ISO 22000:2005

Andrea Velarde1,*

1 Quality Consulting VyA S.A.C., Chiclayo, Perú.

Mag.,

![]() fioreli.velarde@gmail.com,

fioreli.velarde@gmail.com, ![]() https://orcid.org/0000-0002-6899-7228

https://orcid.org/0000-0002-6899-7228

* Autor de Correspondencia: Tel. +51 951610823

http://dx.doi.org/10.25127/riagrop.20222.827

Resumen

La presente investigación se realizó en las instalaciones de la empresa Kuri Néctar SAC, de la provincia de Lambayeque, región Lambayeque y su objetivo fue diseñar un sistema de inocuidad alimentaria que permita reducir los niveles de peligros potenciales en la elaboración y comercialización a los Estados Unidos de la pasta de ají rocoto. Se empleó un diseño en la estructura de la documentación para implementar la seguridad de los documentos y registros. Se valoró el diagnóstico por especificación según evaluación y cumplimiento por cada sección de la norma ISO22000:2005 en la empresa, se estableció el lineamiento de redacción de los documentos, así como los programas de prerrequisitos operativos, el Plan HACCP y el Sistema de Trazabilidad.

Palabras claves: ISO, Sistema de Gestión, requisitos tradicionales.

Abstract

This research was carried out at the facilities of the Kuri Nèctar S.A.C Company, in the Province of Lambayeque, Lambayeque, with the aim of designing a Food Safety system that allows reducing the levels of potential hazards in the production and marketing to the United States of Rocoto Pepper’s paste. A design was used in the documentation structure to implement the security of documents and records. The diagnosis by specification was evaluated according to evaluation and compliance with each section of the ISO22000:2005 standard in the Company, the guidelines for drafting the documents were established, as well as the operational prerequisite programs, the HACCP Plan and the Traceability System.

Keywords: ISO, Management Systems, Requirements.

1. INTRODUCCIÓN

El aseguramiento de la inocuidad de los alimentos, en cada una de las partes de la cadena productiva, es vital para la Industria de Alimentos. Esto ha motivado un incremento de regulaciones nacionales e industriales, dirigidas a mejorar la inocuidad de los alimentos (Infante, 2010).

El interés de la población por la salubridad de los alimentos ha aumentado en los últimos años y, en especial, resulta cada vez mayor el interés por saber qué alimentos consumidos no contribuyen a la aparición de enfermedades crónicas, cardiovasculares o el cáncer.

(Infante, 2010).

En este sentido. la Norma ISO 22000 fue concebida dentro de los estándares ISO como una norma dirigida a la calidad y Seguridad alimentaria en toda la cadena de suministros. En tal sentido, se puede afirmar que esta norma incorpora los principios del HACCP, y los Programas Prerrequisitos, y considera como elementos claves una comunicación interactiva entre el equipo y todos los miembros de la empresa. Por otra parte, la aplicación de las buenas prácticas de manufactura es de carácter obligatorio porque reduce, significativamente, el riesgo de intoxicaciones alimentarias (Gómez, 2007).

La empresa Kuri Néctar SAC necesita diseñar e implementar un sistema de gestión que se adapte a los requisitos establecidos en la exportación a los Estados Unidos, porque existen clientes que requieren que la Planta Kuri Néctar SAC cuente con una certificación Internacional ISO 22000.

Por ello, la importancia de la investigación acerca de la Normatividad se llevó a cabo con la metodología que contempla la recolección de datos y el análisis por cada sesión del cumplimiento de los requisitos de las actividades con dicha norma para diseñar el Sistema de Gestión de Inocuidad y, de esta manera, implantar un programa de Prerrequisitos que establece las condiciones básicas necesarias e imprescindibles para garantizar la inocuidad alimentaria para mantener un ambiente higiénico a lo largo de la cadena alimentaria y no constituya un peligro para el consumidor.

2. MATERIALES Y MÉTODOS

2.1. Lugar de estudio

La investigación se realizó en las instalaciones de la Empresa Kuri Néctar SAC, durante los meses de agosto 2017 a febrero de 2018.

2.2. Tipo y diseño de la investigación

La siguiente investigación es de tipo descriptivo, de observación directa y revisión documental.

2.3. Métodos, técnicas e instrumentos de recolección de datos

Se utilizó la Norma Internacional ISO 22000:2005.

Las técnicas de recolección de datos que se utilizaron fueron de observación directa y revisión documental.

El análisis cualitativo de los datos se realizó con Software MINITAB18.

En cuanto a los instrumentos de recolección de datos, se utilizó una libreta de anotaciones, laptops y lista de verificación para analizar la situación actual de los procesos.

2.4. Plan de procesamiento y análisis de datos

Se procedió a utilizar los programas Microsoft Excel. El análisis de los procesos de exportación de la pasta de ají rocoto fue con respecto al reporte de los últimos años.

3. RESULTADOS Y DISCUSIÓN

3.1. Análisis por especificación ISO 22000:2005

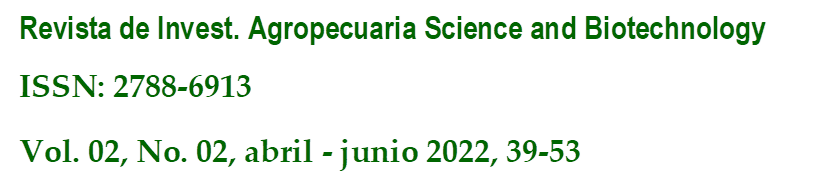

La evaluación se realizó en base al cumplimiento de los requerimientos de la Norma ISO 22000:2005.

A continuación, la figura 1, nos muestra el perfil de cumplimiento de la norma ISO 22000:2005

Figura 1. Perfil de porcentaje de cumplimiento de ISO 22000:2005.

3.2. Propuesta de diseño

Se empleó el modelo de gestión mostrado en la Tabla 1.

Tabla 1. Modelo de sistema de gestión de la inocuidad alimentaria

|

Etapa |

Proceso de gestión |

|

I. Responsabilidad de la dirección |

1. Perfil organizacional |

|

2. Liderazgo |

|

|

3. Planificación del sistema de gestión de la inocuidad de los alimentos |

|

|

4. Comunicación externa: Proveedores, clientes |

|

|

II. Gestión de recursos |

1. Programa de capacitaciones |

|

2. Proveedores |

|

|

3. Mantenimiento de infraestructura |

|

|

III. Realización de productos inocuos |

1. Capacitación en programas de higiene y saneamiento |

|

2. Elaborar y actualizar el plan HACCP |

|

|

3. Control y actualización de la documentación |

|

|

4. Uso previsto de los productos |

|

|

IV. Medición, análisis y mejora |

1. Indicadores de gestión. |

|

2. Auditorias internas y externas |

|

|

V. Clientes |

1. Orientación y seguimiento |

|

VI. Retroalimentación |

1. Resultados |

3.3. Diseño de sistema de inocuidad alimentaria para la exportación de pasta de ají rocoto a los EE. UU. bajo la norma ISO 22000:2005

La empresa procesadora Kuri Néctar SAC identificó y controló los documentos para la seguridad de los alimentos, de acuerdo con el diseño del procedimiento de control de documentos.

3.3.1. Requisitos de la documentación

Se estableció el sistema de gestión de inocuidad con la siguiente documentación: Manual de calidad, Manual de Organización y funciones, Plan HACCP, Mapas de proceso, Procedimientos, formatos de control, Documentos externos.

Control de documentos: La empresa procesadora Kuri Néctar SAC identificó y controló los documentos necesarios por el sistema de gestión para la seguridad de los alimentos, de acuerdo con el diseño del procedimiento de control de documentos.

Control de registros: Los formatos fueron diseñados para registrar toda evidencia de los procesos de pasta ají rocoto.

Llenado de registros: Los registros son llenados en forma digital o a mano.

Almacenamiento de los documentos: Los registros son almacenados en un archivo activo durante un periodo establecido por la alta dirección, manteniendo la lista maestra de registros actualizada.

Protección de los registros: Los registros son almacenados de forma segura, ya sea en físico o digital. Para los registros digitales se crean copias de seguridad semestrales.

3.3.2. Responsabilidad de la Dirección

La alta dirección definió su política de inocuidad y la comunicó a todo el personal de la planta.

Planificación del Sistema de Gestión de la inocuidad de los alimentos: Se planificó el Sistema de Gestión de la inocuidad a través de:

Plan Estratégico: Referido a los proyectos estratégicos que abarcan misión, visión, objetivos estratégicos, factores clave de éxito, proyectos con horizonte a mediano plazo.

Plan de Calidad: Referido a acciones de mejoramiento e innovación de productos, servicios y procesos. Incluye objetivos, metas, proyectos.

Plan Operacional: Proyecciones económicas y financieras. Se mantiene la integridad del Sistema de Gestión de la Inocuidad cuando se planifican e implementan cambios en éste.

Responsabilidad y Autoridad: Se estableció un manual de funciones para asegurar las responsabilidades de la organización.

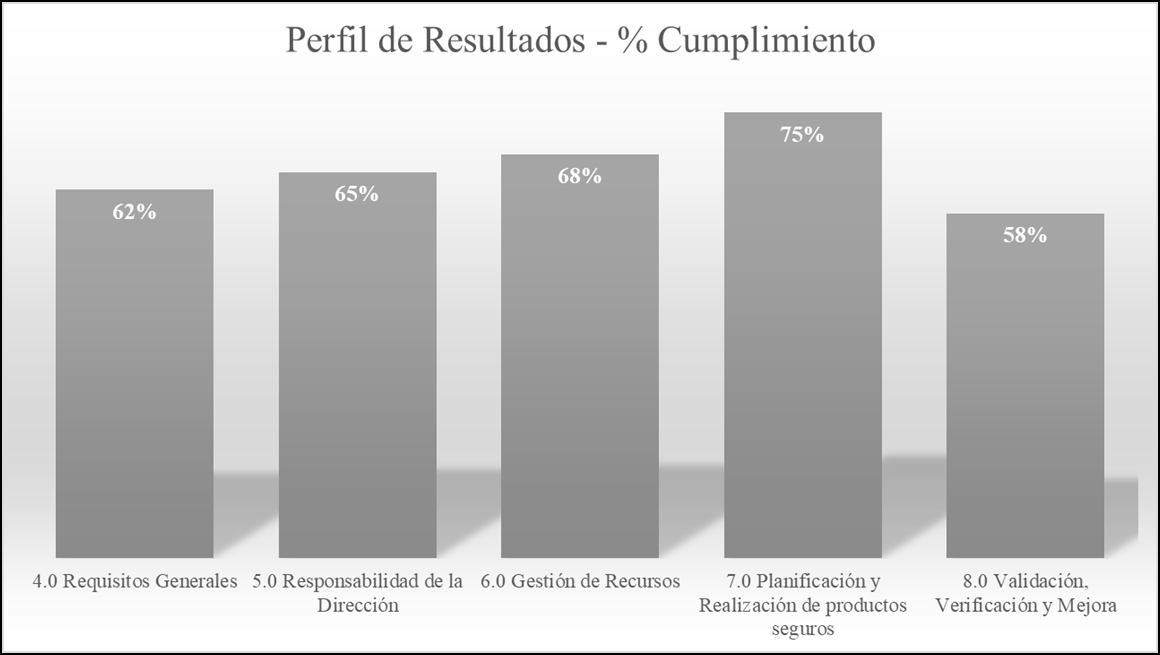

Líder del equipo de Inocuidad Alimentaria: La gerencia general designó un líder del equipo, para asegurar que se establezcan, implementen y mantengan los procesos necesarios para el Sistema de gestión de inocuidad y realizar el seguimiento y funcionamiento del sistema de inocuidad.

Comunicación: Se establecieron dos tipos de comunicaciones, en función de los destinos:

Comunicación externa: (1) Proveedores: Cumplen con el procedimiento de calificación y evaluación a proveedores. (2) Clientes: Cumplen con el procedimiento “Determinación y revisión de los requisitos del cliente”.

Comunicación interna: La gerencia aseguró que se establezcan los procesos de comunicación apropiados y se efectúe considerando la eficacia del Sistema de gestión de inocuidad.

Preparación y Respuesta ante emergencia: Gestionar a través de un instructivo recall.

Revisión por la Dirección: La revisión se realizó por la gerencia general a través de comités de manera mensual y auditorias de manera semestral.

Gestión de los Recursos: La organización determinó y proporcionó los recursos necesarios para implementar y mantener el sistema de gestión de inocuidad.

Recursos Humanos: El equipo de inocuidad es competente en base a la educación, capacitación, habilidades y experiencias.

Infraestructura: Disponer de la infraestructura necesaria para lograr la conformidad con respecto a los requisitos del producto y servicio.

3.3.3. Planificación y Realización de Productos Inocuos

Programas prerrequisitos (PPR): Se consideró los siguientes elementos para que se cumplan los PPR.

Ø La distribución de las instalaciones

Ø Disposición de los suministros

Ø Control de los residuos, control de plagas

Ø Facilidad de limpieza y mantenimiento de equipos

Ø Gestión de materias primas, ingredientes, productos químicos, manipulación de los productos

Ø Control de contaminación cruzada

Ø Higiene de personal

Ø Cumplimiento de proceso de limpieza y desinfección

Pasos preliminares para permitir el análisis de peligros: Se empleó toda la información para identificar, evaluar y controlar los peligros significativos para la inocuidad de los alimentos.

· Organigrama de la empresa: La figura 2, muestra el organigrama del equipo responsable de asegurar la inocuidad de los alimentos.

·

Figura 2. Organigrama de equipo HACCP (Fuente: Manual HACCP pasta de ají rocoto Kuri Néctar SAC, 2016).

· Características del producto: Todos los ingredientes, materias primas y materiales de empaque son documentados para llevar a cabo el análisis de peligros y la rastreabilidad del producto. En las tables 2, 3 y 4, se describen las características de la materia prima, especificaciones del envase y la ficha técnica del producto final, respectivamente.

Tabla 2. Materia prima

|

Característica |

Descripción |

|

Nombre científico |

Capcisum pubenscens |

|

Nombre español |

Ají Rocoto |

Tabla 3. Especificaciones técnicas del envase

|

Característica |

Descripción |

|

Capacidad |

8 onzas |

|

Diámetro interior tapa |

2 3/8” |

|

Altura tapa |

7/16” |

|

Material tapa |

Acero estañado |

|

Soportar temperaturas de calor |

0 - 499 ºC |

Tabla 4. Ficha Técnica de Producto final

|

Característica |

Descripción |

|

Nombre del producto |

Pasta de Ají Rocoto. |

|

Partida Arancelaria |

2103909000 |

|

Descripción Arancelaria |

Demás preparaciones para salsas y demás salsas preparadas (condimentos). |

|

Descripción del producto |

La pasta de ají rocoto es pasteurizada y envasada para ser incorporada como ingrediente para uso doméstico o directamente acompañando a otras comidas. |

|

Ingredientes: Sal, agua, Aditivos: Sorbato de potasio al 0.1 %, goma xantana, ácido cítrico |

|

|

Organolépticas: Color: Rojo característico/ Aroma: Característico ají rocoto / Sabor: picante, característico al ají/ Textura: Pastoso. |

|

|

Mohos y Levaduras: 1 – 101 ufc/ml Coliformes: 10 - 102 ufc/ml |

|

|

Tratamiento de Conservación: |

|

|

Valor Nutricional |

Tamaño de la porción 1 cucharadita (14 g) por porción: Carbohidratos 1 g, Calorías 0, Grasas 0 g, Sodio 280 mg, Fibra dietética 0 g, Azúcares 0 g y Proteína 0 g. |

|

Presentación y Características de envases y embalajes: |

|

|

Condiciones de almacenamiento y distribución: |

|

|

Vida útil del producto: |

24 meses a temperatura ambiente a partir de la fecha de elaboración. |

|

Instrucciones de uso: |

Excelente sazonador natural ligeramente pastoso, elaborado con ají rocoto fresco, de primera calidad. |

|

Contenido de etiquetado y rotulado: |

Etiqueta en inglés, formato en “Nutrition fact”, ingredientes y colores aprobados, resaltar las calorías y las porciones, declaración de los gramos y el porcentaje del valor nutricional diario (%VD), declaración de la “Grasa Saturada” y la “Grasa Trans” |

|

Restricción de Origen: |

DIGESA MINSA PERU Ley 26842, DS 007 98SA, DS 02-92 SA, RM 121-97/DM, FDA. 21 CFR. Parte. 114 (Alimentos acidificados) |

|

Mercado Internacional: |

Estados Unidos. |

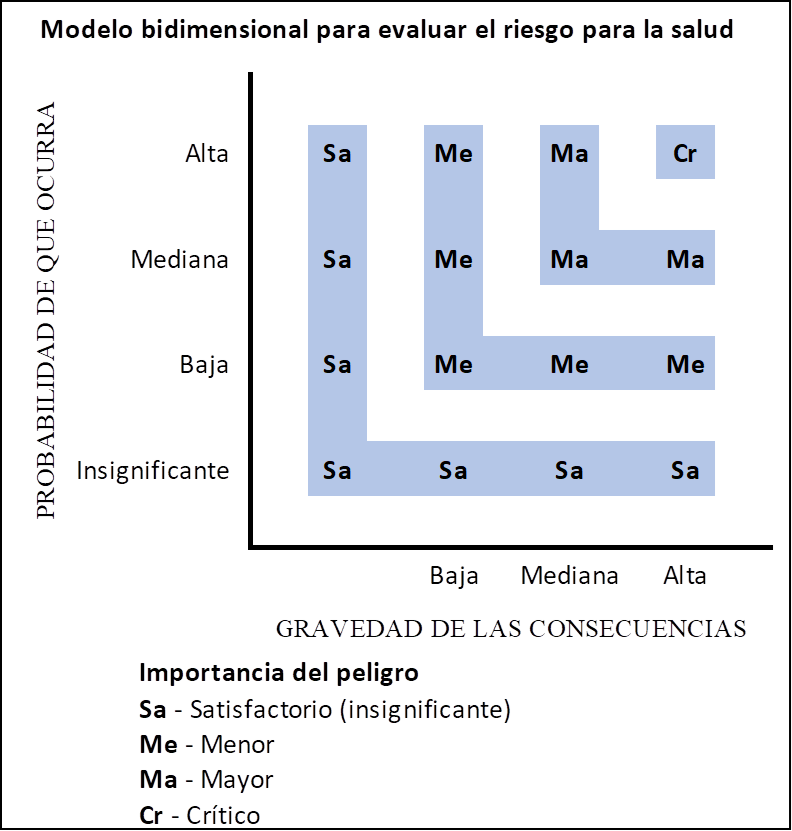

· Análisis de peligros para la elaboración de pasta de ají rocoto. - Se realizó con la tabla bidimensional, que se muestra en la figura 3. Se tomó en cuenta las medidas de control de riesgo establecidas en la tabla 5.

Figura 3. Modelo Bidimensional para evaluar el riesgo para la salud (Fuente: FAO,1997).

Tabla 5. Medidas de control de riesgo

|

Clase de riesgo |

Medidas de control |

|

Sa |

Satisfactorio: No se requiere medidas de control |

|

Me |

Menor: Se debe revisar estas medidas periódicamente, lo cual significa que deben cotejarse con los conocimientos disponible en ese momento. |

|

Ma |

Mayor: Medidas de control general, tales como procedimiento de buenas prácticas de manufactura, programa de limpieza y saneamiento, instrucción al personal, etc. |

|

Cr |

Critica: las medidas de control especificas se desarrollan y se utilizan especialmente para controlar el riesgo |

Fuente: FAO,1997

3.3.4. Establecimiento de los programas de prerrequisitos operativos

El método de control se realizó a través de los Procedimientos Operativos Estandarizados de Saneamiento (POES). Se incluyen los procedimientos siguientes:

Ø Visita e inspecciones

Ø Evaluación de proveedores

Ø Informe “Presencia y Uso de pesticidas prohibidos

Ø Trazabilidad de ingreso de fruta

Ø Registros de control de temperatura en el pasteurizador

Ø Registro de calibraciones

Ø Registro de inspección de filtros de llenado

Identificación de los puntos críticos de control: Con el análisis de peligros, se definieron los PPC para el proceso de elaboración de pastas.

PPC1 - Etapa de Pasteurización 1: Asegurar el control de riesgo biológico como presencia de patógenos que pueden sobrevivir al proceso térmico.

PPC2 - Sellado de envases: Asegurar la no contaminación posenvasado.

PPC3 - Pasteurizado 2: Asegurar el control del riesgo biológico como presencia de patógenos que pueden sobrevivir al proceso térmico.

Establecimiento de los Limites críticos: Cada PCC tiene por lo menos un límite crítico, que se muestra en la tabla 6.

Sistema de vigilancia del plan HACCP pasta ají rocoto: En la tabla 7, se muestra el detalle del sistema para la vigilancia del plan HACCP.

Acciones correctivas del plan HACCP pasta ají rocoto: En la tabla 8, se muestra el detalle las acciones correctivas del plan HACCP.

Verificación y registros de los PCC: En la tabla 9, se muestra el detalle de los procesos requeridos para la verificación del cumplimiento de los PPC y el registro del resultado.

Sistema para el seguimiento de los puntos críticos de control: El sistema de monitoreo consiste en la vigilancia de observación, medición y análisis sistemático y periódico del cumplimiento de los limites críticos en un PCC. En la tabla 10, se muestra un resumen del proceso de monitoreo para la pasta de ají rocoto.

Tabla 6. Límite crítico de los PPC

|

Etapa |

Límites de control |

|

Pasteurización 1 (PPC1) |

75 % / 15 minutos para mohos, levaduras y coliformes, Límite operacional > 75 ºC, Tiempo > 15 minutos. |

|

Sellado (PPC2) |

100 % de sellos en buen estado durante la jornada de trabajo. |

|

Pasteurización 2 (PCC3) |

75 % / 15 minutos para mohos, levaduras y coliforme, Límite operacional > 90 ºC, Tiempo > 5 minutos |

Tabla 7. Sistema de vigilancia del plan HACCP pasta ají rocoto

|

PCC |

¿Qué? |

¿Cómo? |

Frecuencia |

¿Quién? |

|

PCC 1 |

Temperatura de pasteurización |

Medición de temperatura de pasteurización y tiempo de residencia |

Cada 30 minutos |

Operario de producción |

|

PCC 2 |

Microrganismos patógenos. |

Inspección visual del sello, prueba de medidas y/o presión sobre el sello. |

Cada 30 minutos |

Operario de Producción/ Analista de calidad |

|

PPC 3 |

Microrganismos patógenos |

Medición de temperatura |

Cada 30 minutos |

Operario de producción |

Tabla 8. Acciones correctivas del plan HACCP pasta ají rocoto

|

PCC |

Acciones correctivas |

|

PCC1 |

Se vuelve a pasteurizar el producto, compensando el tiempo en que no se mantuvo en el rango de temperatura establecidos. |

|

PCC2 |

- Detener el proceso. - Revisar los sellos de los últimos envases llenados. - Una vez corregida la maquina selladora, se debe comprobar su buen funcionamiento mediante muestras de sellado. - Se autoriza el reinicio de la producción. |

|

PCC3 |

Se vuelve a pasteurizar el producto, compensando el tiempo en que no se mantuvo en el rango de temperatura establecidos. |

Tabla 9. Verificación y registros de los PCC

|

PCC |

Verificación |

Registro |

|

PCC1 |

- Revisión de registros - Análisis microbiológicos de producto terminado, anualmente, o cuando sea necesario - Calibración de equipos de medición, anualmente |

Registro de control de Proceso Línea de Extractos de Jugos |

|

PCC2 |

- Revisión de registros - Validación de las actividades - Análisis microbiológicos de producto terminando, anualmente o cuando sea necesario |

Registro de Control de Proceso de Pastas y Salsas KURI-PRO-P-04-F-01 |

|

PCC3 |

- Revisión de registros. - Análisis microbiológico de producto terminado, anualmente o cuando sea necesario - Calibración de equipos de medición, anualmente |

Registro de Control de Proceso Línea de Pastas y Salsas KURI-PRO-P-04-F-01 |

Tabla 10. Monitoreo para la pasta de ají rocoto

|

Etapa |

Monitoreo |

|

Pasteurización 1 |

-La temperatura de pasteurización del termómetro analógico se registra cada 30 min, por el operario de pasteurizador y se monitorea el tiempo de pasteurización desde el instante en que se consignen los 75 ºC en la pasta de ají rocoto. |

|

Sellado de envases |

- Inspección visual del estado del sello de la totalidad de los envases - Prueba de medida y presión de los sellos de los envases cada 30 min, realizada por el analista de calidad |

|

Pasteurización 2 |

- La temperatura de pasteurización del termómetro analógico se registra cada 30 min, por el operario de pasteurizador. - Se monitorea el tiempo de pasteurización desde el instante en que se consiguen los 75 ºC en el producto que se desea pasteurizar. |

Sistema de Trazabilidad: Se elaboró la codificación de la materia prima y el producto final para permitir su rastreabilidad.

i. Codificación de materia prima – Se utilizó la siguiente codificación: XXXYYYMMAA,

Donde:

XXX: iniciales que identifican a la materia prima recepcionada;

YYY: número correlativo del lote recepcionado;

MM: el mes del año en curso;

AA: los dos últimos dígitos del año en curso

ii. Identificación de producto terminado – Se utilizó la siguiente codificación: KNXXXXXddmmaa0T (Código de producto). F: DDMMAA (Fecha de vencimiento de producto)

Donde:

KN: letras que hace referencia a la empresa productora

XXXXX: letras que hacen referencia al producto elaborado

dd: día en el que fue elaborado el producto

aa: año en el que fue elaborado el producto

0T: Numeración de turno

DD: día de la caducidad del producto

MM: mes de la caducidad del producto

AA: año de la caducidad del producto

Control de no conformidades: Se estableció un programa de acciones correctivas y preventivas para prevenir o corregir la desviación. En la tabla 11, se muestran las correcciones a implementar, de acuerdo con la etapa del proceso.

Acciones correctivas: Se estableció un programa de acciones correctivas. En la tabla 12, se muestran las acciones correctivas a implementar, de acuerdo con la etapa del proceso.

3.3.5. Manipulación y retirada de producto no inocuo

Se realizó el procedimiento de recall para ejecutar un retiro del mercado. La tabla 13, muestra el mecanismo seguido para la gestión del recojo y retiro de productos. La tabla 14, muestra la planificación para el recojo y retiro de productos. La tabla 15, muestra la responsabilidad en la gestión del recojo y retiro de productos.

Tabla 11. Control de no conformidades

|

Etapa |

Correcciones |

|

Pasteurización 1 |

Se vuelve a pasteurizar el producto y compensa el tiempo en que no se mantuvo en el rango de temperaturas establecidos. |

|

Sellado de envases |

Detener el proceso, revisar los sellos de los últimos envases llenados y reprocesar los productos comprometidos. |

|

Pasteurización 2 |

Se vuelve a pasteurizar el producto y se compensa el tiempo en que no se mantuvo en el rango de temperatura establecidos. |

Tabla 12. Acciones correctivas

|

Etapa |

Acciones correctivas |

|

Pasteurización 1 |

- Revisión de los registros de control de temperaturas declarado en el formato “Control de proceso línea de Pastas y salsas” KURI-PRO-P-04-F-01 por parte de jefe de planta, dentro de los 3 días posteriores al registro del proceso, - Análisis microbiológico de los productos realizados por un laboratorio externo, anualmente - Calibración de los instrumentos de medición críticos, anualmente |

|

Sellado de envases |

- Verificación del registro de inspección de sellos declarado en el formato “Control de Proceso Línea de Pastas y salsas” KURI-PRO-P-04-F-01, por parte del jefe de Aseguramiento de la Calidad, dentro de los 3 días posteriores al registro del proceso. |

|

Pasteurización 2 |

Revisión de los registros de control de temperaturas declarado en el formato “Control de Proceso Línea de Pastas y salsas” KURI-PRO-P-04-F-01 por parte del jefe de planta, dentro de los 3 días posteriores al registro del proceso - Análisis microbiológico de los productos realizados por un laboratorio externo, anualmente - Calibración de los instrumentos de medición críticos, anualmente |

Tabla 13. Mecanismo de la gestión de recojo de productos

|

Etapa |

Acciones |

|

Análisis de la Profundidad del retiro |

Es la determinación o identificación del producto a devolver y su ubicación de la cadena de distribución. Con ello, se decide hasta dónde llega la comunicación sobre una emergencia alimentaria. |

|

Advertencia a los clientes/consumidores |

La comunicación se realiza directamente con el cliente - distribuidor en caso de que la identificación del producto comprometido sea a ese nivel. Se utilizan medios de difusión masivo o comunicación con ciertos segmentos (hospitales, asociaciones profesionales o asociaciones de consumidores). |

|

Verificación de la efectividad de la alerta |

Responsabilidad de la empresa para medir la ejecución del retiro y sus resultados, comprobando si las notificaciones fueron recibidas y si las acciones tomadas fueron las pertinentes. |

|

Disposición del producto recuperado |

Según el riesgo. - Clase 1: producto contiene riesgos graves a la salud del consumidor, con evidencias documentadas de muerte o consecuencias adversas a la salud. En este caso todo el producto debe ser recogido inclusive hasta el consumidor final. - Clase 2: producto que contiene riesgos temporales o reversibles sobre la salud del que lo consume. - Clase 3: el producto no presenta riesgo apreciable sobre la salud del consumidor. |

Tabla 14. Planificación del recojo de productos

|

Etapa |

Acciones |

|

Conformación de un Grupo de Recojo de producto. |

Se conformará un grupo de trabajo dedicado al recojo de los productos, conformado por personal capacitado. |

|

Documentación de la queja o reclamo detallando el producto comprometido |

Elaboración de documentación que contiene un detalle de las características de la queja o reclamo por parte del cliente. |

|

Registro del recojo de producto comprometido |

Producto, lote de producto, formato de presentación, fecha de vencimiento, cantidad real recolectado, fecha de retiro de producto, acciones correctivas sobre el producto comprometido, materias primas vinculada, materiales vinculados, destino final del producto. |

|

Procedimiento de recuperación del producto comprometido |

Detección del problema, reunión de los miembros del equipo de recojo de producto, describir e identificar los productos comprometidos, notificar a la autoridad sanitaria, separar los productos a retirar que se encuentren aun en poder de la empresa, preparar la comunicación a los clientes, preparar los registros del producto, preparar y distribuir el aviso del retiro, verificar la efectividad del recojo, controlar y registrar los productos recolectados, decidir sobre el destino de los producto recolectados, realizar las acciones correctivas y preventivas relacionadas al problema. |

|

Evaluación del plan de retiro |

Se realiza un simulacro basado en situaciones reales para demostrar la efectividad del plan de recojo de productos por lo menos una vez cada año. |

Tabla 15. Responsabilidad del recojo de productos

|

Etapa |

Acciones |

|

Identificación del responsable del retiro del producto |

El principal responsable en el caso se presentará una emergencia alimentaria, es el productor o elaborador. Es por eso que los planes de recojo de producto se han de cumplir según lo planeado. Después de la evaluación, podría ser potestad de la empresa el recojo de los productos, o en otros casos, pueden ser obligados por las autoridades alimentarias correspondientes. |

3.3.6. Validación, verificación y mejora del sistema gestión de la inocuidad de los alimentos

El equipo de inocuidad planifica e implementa los procesos necesarios para validar las medidas de control a través de auditorías interna e indicadores de gestión para demostrar la conformidad del producto.

Control de seguimiento y medición: Los métodos de seguimiento son los siguientes:

Ø Mantener y verificar el buen funcionamiento de los equipos de medición.

Ø Ajustar o reajustar cuando sea necesario.

Ø Identificados con su estado de calibración actual.

Ø Protegerse contra ajustes que puedan invalidar la calibración.

Verificación del sistema de gestión de la inocuidad de alimentos: La verificación se realiza mediante el mecanismo siguiente:

Auditoría Interna

Se llevan a cabo para determinar si el sistema de gestión de inocuidad es conforme con las disposiciones planificadas de los requisitos de sistema de gestión de inocuidad.

Seguimiento y medición de los procesos: Se aplicó métodos en los procesos, capaces para alcanzar los resultados planificados e incluir el empleo de herramientas estadísticas como gráficos de corrida, tablas de muestreo, diagramas de Pareto, Causa-efecto y flujogramas de procesos; Matrices de calidad por áreas a través de las cuales se hace el seguimiento a los indicadores de gestión.

Análisis de los resultados de las actividades de verificación: El análisis de los datos proporciona información con respecto a la satisfacción del cliente, conformidad con los requisitos del producto, características y tendencias de los procesos y de los productos, que incluyen las oportunidades para llevar a acciones preventivas.

3.3.7. Mejora

Mejora continua: Se utilizó una serie de mecanismos como: la comunicación tanto interna como externa, la revisión por la dirección, la evaluación de los resultados de las verificaciones a través de las auditorias, el análisis de las actividades de la verificación, la validación de las medidas de control, la revisión por la dirección.

Metodología de mejora de los procesos: Análisis cualitativo de datos a través del software MINITAB 18.

3.3.8. Actualización del sistema de gestión de la inocuidad de los alimentos

Se actualizará el sistema de gestión de inocuidad si los cambios tienen relación con la inocuidad de los alimentos.

El diseño de seguridad alimentaria fue favorable porque se cumplió con la normatividad internacional y los requisitos para la exportación a los Estados Unidos.

4. CONCLUSIONES

En la realización del diagnóstico por especificación de cumplimiento de requisito de la Norma ISO 22000:2005, los resultados fueron positivos porque la Empresa Kuri Néctar SAC cuenta con la Habilitación Técnica del Plan HACCP y es requisito principal para Exportación de los productos de la línea de pasta de ajíes, para lo cual se establecieron ciertos lineamientos de cumplimiento según norma internacional.

Se elaboró la ficha técnica del producto con requisitos hacia a la exportación a los Estados Unidos para producto final, así mismo, se establecieron los programas prerrequisitos operativos, plan HACCP y el “Mecanismo de recojo y manipulación de productos potencialmente no inocuos” para hacer seguimiento del estado de los productos finales y tomar acciones correctivas inmediatas.

Se determinó los indicadores de gestión de inocuidad para analizar los datos de manera cualitativa a través del Software MINITAB 18 en la metodología de la mejora continua de los procesos.

El control de la documentación es fundamental para establecer los prerrequisitos, elaboración de especificaciones técnicas de materias primas, materiales y producto terminado.

Es importante identificar a personas responsables dentro de la empresa, para implementar las acciones en el momento que se presente un “Recall o Retiro del Producto”.

Referencias

Avendaño, D. (2013). Modelo de Sistema de gestión de inocuidad alimentaria basado en ISO 22000:2005 para las PYMES del rubro de restaurants de “El Salvador”. Tesis para optar el título. Escuela de Ingeniería Industrial. Universidad de El Salvador. San Salvador, 2013.

García, V.G. (2015). Acceso de capsicum peruano al mercado internacional. exportaciones. VI Convención Internacional de Capsicum “Innovando y consolidando los capcisum Peruanos”. Asociacion de Exportadores – ADEX. Chiclayo- Perú.

Melendez, A. (2017). Propuesta de implementación del sistema de gestión de calidad en una industria pesquera según la norma ISO9001:2015. Tesis para optar el Bachiller. Facultad de Ciencias e Ingenieria. Pontifica Universidad Católica del Perú. Lima- Perú, 2017.

FDA. (2016). Food and drug administration. Online Registration of Fodd Facilities. En: https://www.fda.gov/downloads/Food/GuidanceRegulation/FoodFacilityRegistration/UCM534652.pdf

Villacis, J. & Martinez, P. (2015). Diseño y propuesta de un sistema de inocuidad alimentaria basad en BPM (Buenas prácticas de manufactura) para de Destiny Hotel de la Ciudad de Baños. Tesis Magistral. Quito-Ecuador, 2015.

Nomas Seguridad Alimentaria. (2018). ISO 22000 Sistemas de Getsión de Inocuidad de los alimentos. En: http://www.normas-seguridadalimentaria.com/iso-22000

Asociación de Exportadores. (2015). VI Convención Internacional de Capsicum “ Innovando y consolidando los capcisum Peruanos”. Asociacion de Exportadores – ADEX. Chiclayo- Perú.

Telles, J. (2009). Implementación de un sistema de gestión de inocuidad en una Empresa de alimentos en polvo. Universidad Iberoamericana. Tesis Maestro. México, D.F, 2009.